Метаморфна скала с изключителна красота и разнообразие, мраморът е важен строителен материал в продължение на няколко хилядолетия. Благодарение на прецизността на съвременните технологии, мраморът става все по-достъпен и достъпен за потребителите. Подобренията в производството на мрамор (мраморно „производство“) включват взривни вещества, свредла с комбиниран накрайник, диамантени телени триони, супербързи триони, епоксидно запечатване и компютърно контролирано полиране.

Фигура 1а

Фигура 1аВъведение

Фигура 1а

Фигура 1аЕкстракция

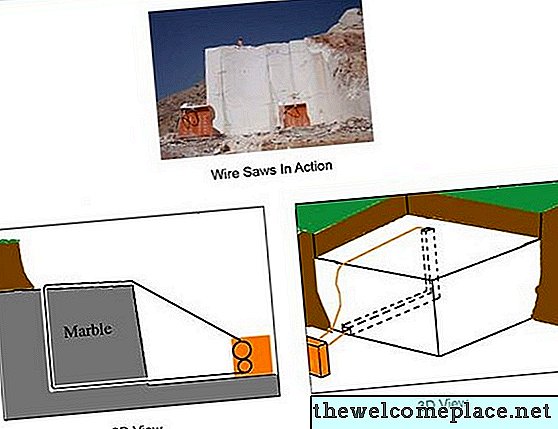

Фигура 1б

Фигура 1бПо време на процеса на извличане масивни парчета мрамор, подобни на куб, се изрязват от земята и се транспортират от кариерата. За да сведат до минимум риска от пукнатини, цепнатини и други естетични повреди на камъка, производителите използват процес, известен при "трионно рязане", за да разделят внимателно мрамора (фигури 1а и 1б). Първо, два 3-инчови отвора се пробиват перпендикулярно един на друг. След като дупките се свържат, тежък проводник, вграден с изкуствени диаманти, се подава през и се закрепва към маховик, образувайки контур. Мощен двигател прилага масивен въртящ момент към маховика, който циркулира с вградения диамант с много бърза скорост. Тъй като диамантът е много по-твърд от мрамора, триенето бързо го износва, оставяйки гладка отрязана равнина.

След носене през целия път се пробива още един перпендикулярен отвор и процесът се повтаря, като се отрязва другата вертикална равнина. За хоризонталната равнина теленият трион отрязва около 80 процента от мрамора, оставяйки кръг в центъра. В този момент жицата се отстранява и хидравлична машина за багер принуждава клин в хоризонтално отрязаните равнини, за да прекъсне вертикалната равнина. И накрая, кран натоварва парчето върху камион или железопътен автомобил за превоз до производствения цех.

Gang Sawing

Фигура 2

Фигура 2В магазина за производство, парчето е натоварено на платформа с хидравлични асансьори отдолу. Над тази платформа е "бандата", ред от десетки стоманени триончета с дължина 10 до 15 фута, свързани с колянов вал чрез бутала (фигура 2). Гигантски двигател завърта маховика, който завърта коляновия вал и движи режещия лист назад и напред хоризонтално с невероятна скорост. Всеки лист на триона е разположен в зависимост от желаната дебелина на получените плочи, обикновено 3 cm (въпреки че 2 cm също е често срещан). Докато ножовете видяха напред-назад, хидравличните асансьори изтласкват блока в тях, като режат плочите. След като приключи, двама работници леко ще наклонят всяка плоча, прикрепят към нея специална скоба и ще използват лебедка, монтирана на тавана, за да я повдигнат в областта за довършителни работи.

Полиране и запечатване

Плочата е положена с лицето надолу и машина с фино градирана, диамантено абразирана подложка шлифова по повърхността на плочата, докато стане гладка и неясно отразяваща. След това работник (или машина, в зависимост от магазина) след това пръска върху равномерен слой от епоксиден уплътнител върху повърхността и го оставя да изсъхне за 48 часа. Топлинните лампи могат да ускорят този процес. След като изсъхне, плочата се преобръща и процесът се повтаря за противоположната страна. Полирани и запечатани, готовите плочи след това се изпращат на търговци и дистрибутори.

Рязане с водна струя и мокра трион

Фигура 3

Фигура 3В шоурума на търговеца на дребно, плочите са изложени в гигантски, железни окисни покривки, които клиентите могат да видят. След избора на плоча (и), клиентът предоставя размерите на своя проект (кухненски плотове, пода за бални или баня) на търговеца на дребно, който картографира формите върху самата плоча.

За да изрежат тези парчета, производителите по традиция използват процес, наречен "мокро триониране", при който циркулярите, покрити с волфрамов карбид, прорязват през плочата, докато непрекъснати потоци вода пръскат върху остриетата, за да не ги прегряват.

Днес повечето производители използват технология, наречена "режене с водна струя", за да нарязват парчета, да правят дупки за уреди и да създават скосени ръбове. При рязане с водна струя водата е под налягане до 60 000 psi и се оставя да изстреля в концентриран поток. Пътувайки с 2,5 пъти по-голяма скорост на звука, потокът смесва средния въздух с прахообразен абразив (например алуминиев оксид или гранат), преди да удари мрамора (Фигура 3). Резултатът е прецизна хиперерозия, която може да се използва както за двумерни, така и за триизмерни приложения. Благодарение на тази степен на точност (в микрометровия обхват) компютърът контролира целия процес на рязане.